数字控制步进液压缸(也有称数字液压缸,数字缸)及其技术解析 ... ... ...

热度 20 ||

郑重声明:本文汉字都是本人原创,转帖复制,要注明作者。绝不是外文资料翻译!

数字控制步进液压缸,有时也被称为数字缸,数字液压缸。其实,它的基本系统结构是步进电机(或脉冲控制方式的伺服电机)+液压直线放大器(机液伺服机构),下面称之为:步进电机+液压直线放大器(机液伺服机构)。这个称呼能够反映出它的工作原理与结构。

步进电机+液压直线放大器(机液伺服机构)的实用结构诞生时间没有具体考据,但是可以确信早于1986年已经是销售产品。

我们不禁要问,它为啥没有获得广泛使用呢?这个问题不妨留给你吧!

这里我说说液压直线放大器的情况,我浅薄地给解析其中的技术关键。

原本我没有这个想法,只是偶然间我一时兴起,依据个人经验,发布了随意的评说,我突然觉得自己有义务把这个曾经被遗忘的技术方法解释清楚了,否则又怎能说自己是为了让懵懂青年和外行热心人士认识这种实用结构(技术)的本原呢。这种责任让我花了一番心血和时间。效果如何?还是留给您评说吧!

1.外文名称我如下翻译,大家认可否?

Electro hydraulic Linear Amplifiers 电液直线放大器

NC-Valve 数控阀

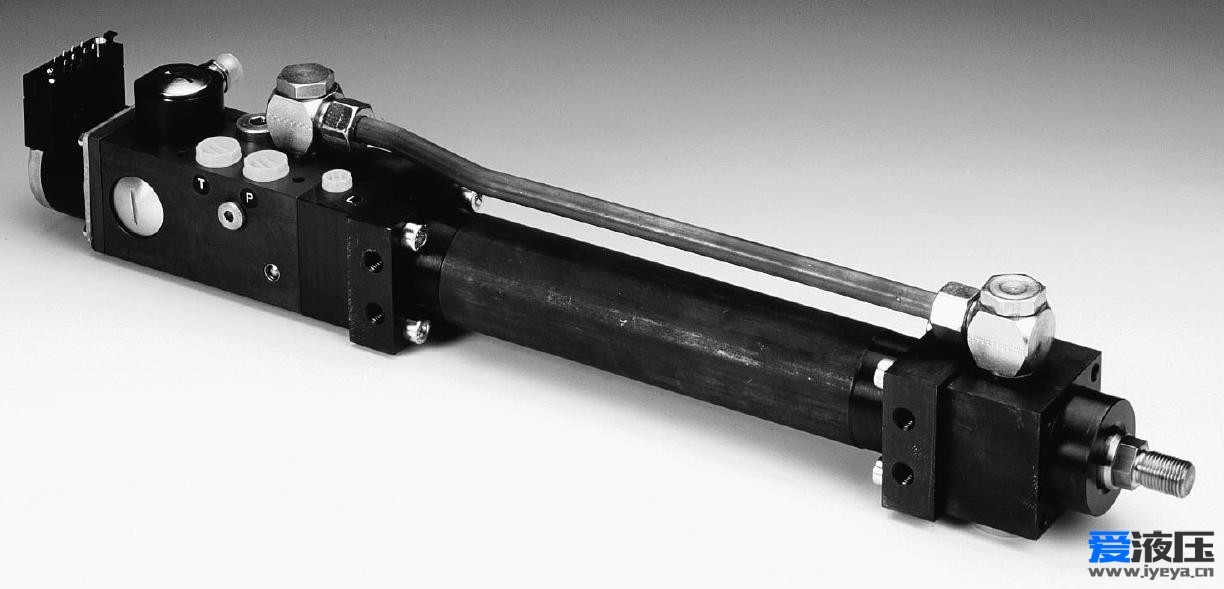

2. 产品外观图1 外观图

3. 系统结构与组成

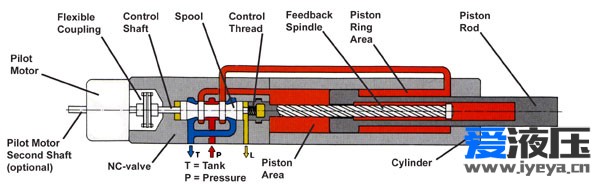

图2 系统结构图

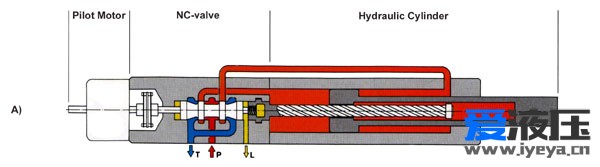

图3 系统组成图

4. 系统工作原理

图4 逆时针转情况

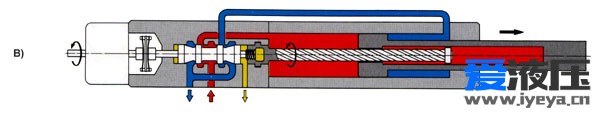

图5 顺时针转情况

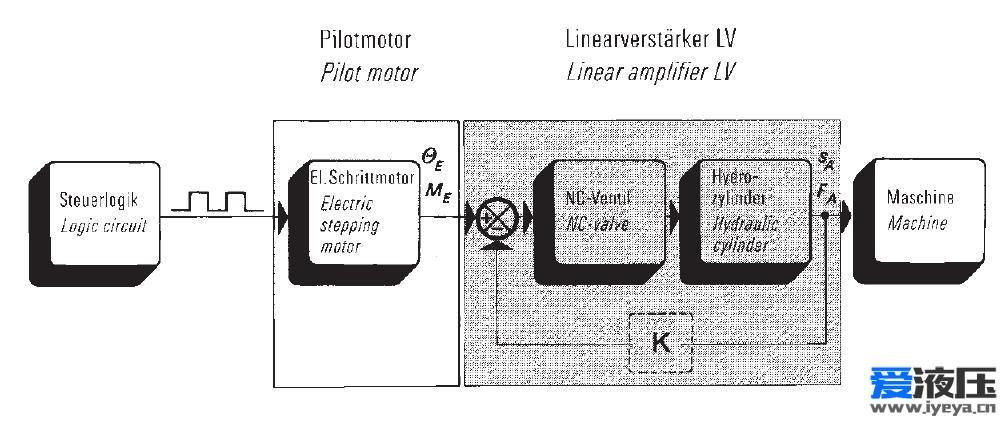

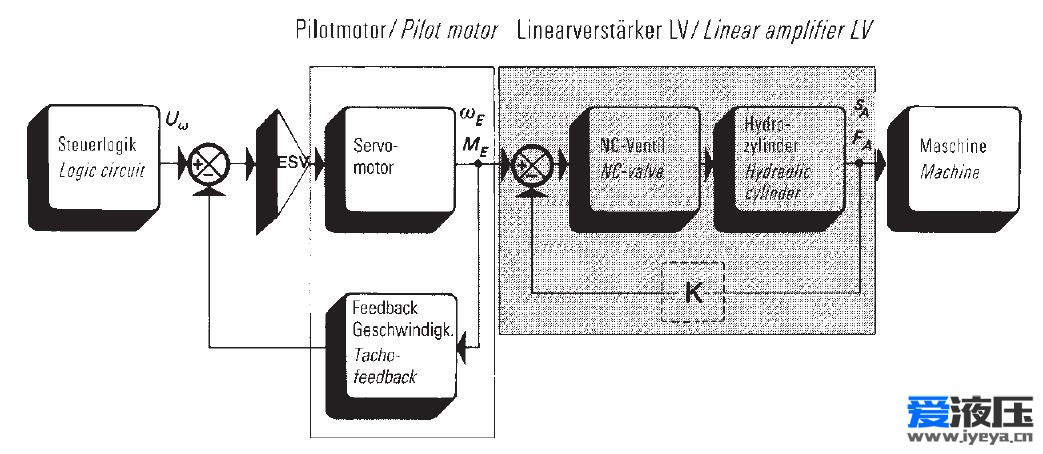

5. 系统方块图图6 步进电机+液压直线放大器系统方块图

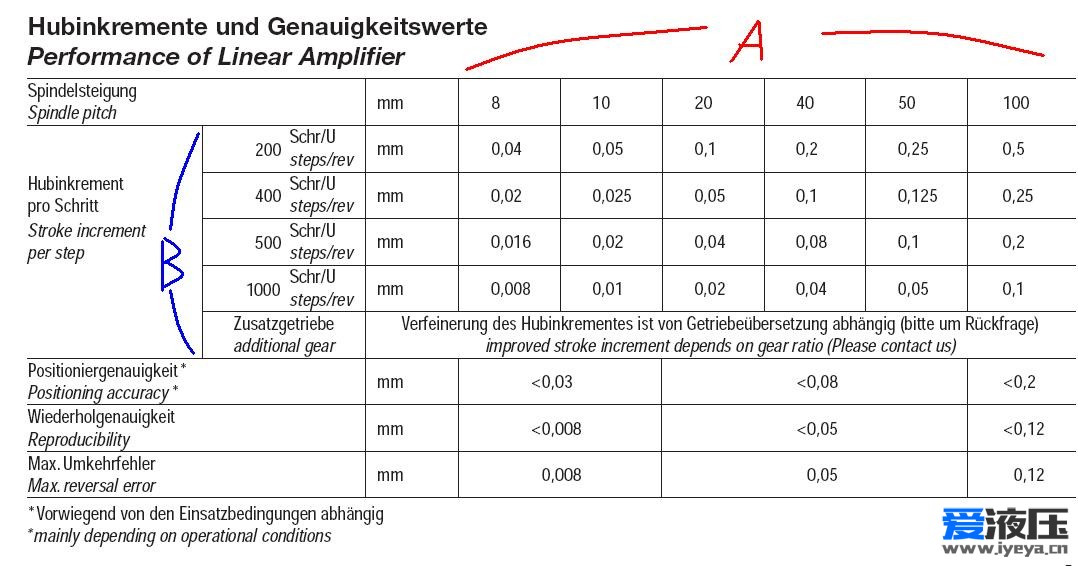

6. 直线液压放大器性能参数应用步进电机情况,液压直线放大器性能参数见表1。

表1 液压直线放大器性能参数

7. 技术解析7.1位置精度的获取

7.1.1 步进电机+液压直线放大器(机液伺服)系统,如何获取位置精度?

系统依据如下两点获取精度

(1)利用机液伺服的反馈控制原理,让液压缸跟踪位移传感器(活塞处丝杆螺母)。反馈机械位移传感器精度高,则机液伺服系统容易获取更高精度。详见自动控制原理。

(2)利用位移传感器丝杆转一圈,需要步进电机的脉冲数目多提高精度。也就是依据增加每转脉冲数提高精度。见表1中B(蓝色)组参数。

7.1.2 机械位移传感器(活塞处丝杆螺母)如何获取精度?

它是依靠减小丝杆螺母的螺距(spindle pitch)提高精度。见表1中A(红色)组参数。

小螺距精度高,大螺距精度低。

7.2 位置精度的限制上述获取位置精度方法有无限制?是不是可以无限制提高系统位置精度呢?答案是肯定有限制的,主要限制因素如下(这里没有全面讨论,只是明显主要):

(1)按自动控制原理,机液伺服系统的跟踪精度取决于构成闭环的各个环节情况,其中位置传感器影响是很大的。但是,系统跟踪精度不仅仅取决于位置传感器精度。例如,电液伺服系统采用MTS的2微米精度位置传感器,系统位置精度并不能够达到(甚至不能接近)2微米精度。

关于反馈控制系统对系统精度影响可以参阅自动控制原理教材,也可读鄙人拙著《液压控制系统》。这里不再赘述。

(2)步进电机可以接收的不产生失步的每转脉冲数是有限制的,特别是在正反向频繁交替工况(如高频振动)。

表格1中最大数值,1000steps/rev, 1000脉冲/转。估计这数据应是工业可靠应用参数,这个数值看来不是很大。注意到这个公司是数控机床加工企业,应该可信。

(3)螺纹位置传感器参数选定需要兼顾精度与速度关系

为了保证较高动态时,步进电机不失步,一般步进电机转速不高于1rev/s,1转/秒。

下面,1rev/s, 1转/秒为参考,依据表1。

螺距8时,速度8mm/s, 480mm/min。 注意到种情况, 精度0.03mm

螺距100时,速度100mm/s, 6000mm/min 。 注意到种情况, 精度0.2mm

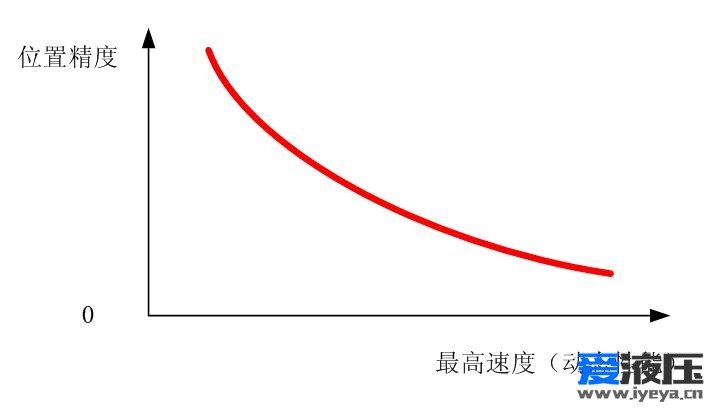

精度与速度关系见图7,这是螺旋机构的固有本质特性,《机械制造工艺学》机床夹具篇章特别说明了这项缺点。

对于步进电机+液压直线放大器(机液伺服)系统,单独探讨精度是不完善的,应该与最大工作速度联系起来。

其实,这个系统的最大速度还应该与其行程联系起来,不解释了。

图7 步进电机+液压直线放大器精度与速度的关系图

(4)提高螺纹机构传动精度也不是无限的

举个例子,螺旋测微仪是大家熟悉的,它的测量精度能达到1微米。为啥达不到0.1微米?

况且,达到1微米测量精度也是有条件的,就是测量头接触被测物体时,必须用尾部那个小加力旋钮使测量头靠紧被测物体,控制靠紧被测物体的力大小。

否则,你大力旋动带有刻度的那个螺套,你会读出差别很大的错误数值,这种使用螺旋测微仪的行为是被禁止的。

在受力不同的条件下,螺纹机构传动精度也会改变,这是接触式机械传感器的缺点。

图2所示结构中,活塞的位置检测是通过转角实现的,也就是活塞平动需要变成转角。活塞是主动件,螺杆是被动件,因而螺距不能太小。螺距越小,作用力越大,当螺距足够小,螺纹机构自锁,作用力很大,趋向无穷(理论)。

图2所示结构中,位移传感器螺母一定会对螺杆有力的作用。

(5)从减少螺纹机构作用力,螺距不能太小。从这一点上看,表1中螺距数值也不能随意选择小的,也就是系统精度高的。

(6)表1中的误差是否考虑了,螺旋丝杆间隙产生的误差?

在实际操作过程中,消除间隙调整非常重要,调整太紧,间隙调整效果好,但是步进电机负载增大。调整间隙太松,则受力后,间隙变大,影响精度。

注意:螺杆受力是不可避免的,也未必很小,当螺距减小时。

7.3 系统动态响应(快速性)问题7.3.1 步进电机+液压直线放大器情况

对步进电机+液压直线放大器系统,很多学者和机构没有探讨其动态响应问题,为什么呢?

原因是不便于对它探讨动态响应,而只能用最高速度来描述。最高速度不高,系统动态能高吗?所以用最高速度估计一下系统动态还是合理的。

这里浅析如下:

步进电机+液压直线放大器(机液伺服)的结构,步进电机与机液伺服系统的关系是串联的。这个系统的动态由步进电机的动态与机液伺服系统的动态两部分构成。

若结构参数齐全,机液伺服系统的动态是可以自行分析,也是可以用Bode图等明确表示的。需要指出高的机液伺服系统动态特性是需要经过系统调试获取的,不是随便就能得到的。

需要特别指出,经过细致精密调试的机液伺服系统的适应性会较差,当负载等因素改变时,机液伺服系统会不稳定,根本不能做成一个通用部件,用在很多地方。

步进电机的动态就比较麻烦了,步进电机动态性能只能由步进电机厂家提供。

问题是您见过步进电机厂家提供的步进电机动态特性描述吗?您见过步进电机的bode图吗?为啥他们不提供呢?这个问题留给大家吧!

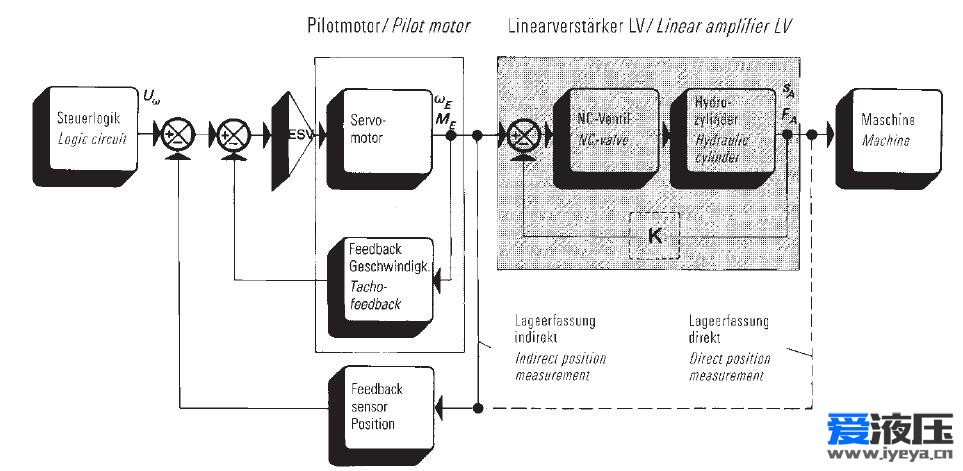

7.3.2 伺服电机+液压直线放大器情况

当需要高系统动态时,用伺服电机取代步进电机可行吗?这是您关心的问题。

伺服电机+机液伺服方案的系统动态会比步进电机+机液伺服方案好很多,但是这时需要考虑成本问题了。

(1)步进电机+机液伺服系统(见图6)的生产成本会有优势。相对于直驱阀(比例伺服阀)构成的电液伺服系统。

(2)伺服电机+机液伺服系统(见图8)的生产成本可能就没有(明显)优势。相对于直驱阀(比例伺服阀)构成的电液伺服系统。

(3)若是再增加一个位移传感器,构成伺服电机+机液伺服系统之外的大位置闭环(见图9)。则成本优势就没有了。倒是直驱阀(比例伺服阀)构成的电液伺服系统可能会有成本优势。

图8 伺服电机+直线液压放大器构成开环系统

图9 伺服电机+直线液压放大器构成位置大闭环

8 定性评估

液压系统可分为液压传动系统(Hydraulic power transmission system)和液压控制系统(hydraulic control system)。

严格分类,数控步进液压缸是液压控制系统中的机械液压伺服控制系统,是一种阀控缸伺服控制系统,是一种机械闭环控制系统,是一种液压控制系统。必需明确,数控步进液压缸不是液压传动系统。

8.1 与液压传动系统的性能比较

数控步进液压缸是一种阀控缸伺服控制系统。因而,它具有液压伺服(反馈)控制系统的优点,位置控制精度较液压传动系统好,动态响应也较液压传动系统快;同时,他也具有阀控液压伺服控制系统的缺点,那就是阀控伺服系统效率低(参见常同立著《液压控制系统》第87页),效率低于液压传动系统。

8.2 与电液位置伺服系统的比较

鉴于机液伺服系统的反馈比较环节采用机械方式,因而,机液伺服系统通常只采用比例控制(参见常同立著《液压控制系统》第151页)。相比较电液位置伺服系统,系统校正与补偿方法单一(参见常同立著《液压控制系统》第210页)。因而影响了通过机液伺服系统校正与补偿方式提高控制系统性能的途径与能力。

为了保证系统稳定性,系统开环增益一般比同规格电液伺服小(参见常同立著《液压控制系统》第150页)。因而机液伺服系统精度和快速性均较同规格电液伺服系统差。

9 应用特点分析

液压控制步进液压缸采用位置反馈一般用作定位或同步。

9.1 在液压伺服控制领域

在位置精度性能要求较低,特别是动态响应不高的伺服控制领域,数字控制步进液压缸可替代电液伺服阀控位置伺服系统。

9.2 在液压传动领域

在系统效率允许较低的情况下,数字控制步进液压缸可以替代同步阀等控制的液压传动系统(开环系统)。用闭环系统替代开环系统,由于反馈存在,控制精度上有优势。

以上是个人浅薄看法,欢迎坛友、师长、朋友指正。

刚表态过的朋友 (0 人)

全部作者的其他最新日志

发表评论 评论 (26 个评论)

- 回复 changtongli

- 哈哈,是有很长时间没有关注论坛了,今天看看吧

- 回复 Use

- 今天是2022年7月12号,告诉常教授一个好消息,数字缸在2019年在高精度领域一次成功的就轧出了硅钢手撕缸,厚度0.03毫米。公差正负0.002毫米,超过了世界权威日本日金的水平,太钢用世界最好的MOOG阀公关10年才获得成功,而数字缸却一次成功。为什么具有如此大的优势?实际上直接反馈的数字缸具有极高的反馈速度和极高的刚度,它不需要采样周期,所以任何需要采样周期的伺服系统都无法超过它的反应速度和控制能力。

另外,在工程机械领域也取得极大的进展,已经在多个项目上取得成功。工程机械的闭环伺服控制世界权威美国卡特研究十i年也难获进展,数字液压却进展神速,这就是差距。实践是检验真理的唯一标准,看来传统伺服理论也有许多不足的地方,不能死抱住不放了。

- 回复 Use

- 常教授是既要有实践经验、也有非常深厚的理论基础,写了许多非常好的书,常教授高度关注数字液压我们感到非常高兴,我们非常需要专家们理性的提出问题,我们从这些问题中去想办法克服这些缺点,这样才能促进技术的发展。例如,常教授提出响应没有伺服液压快,机械反馈是比例控制,不如电反馈手段多,表面上看确实如此,但仔细一分析却恰恰相反了,任何电反馈都不如机械直接反馈快,并且,任何电反馈都不如机械直接反馈刚度好,正是这一优点,在20辊轧机的厚度控制中,完胜最高水平的MOOG伺服阀。不但控制精度超过它,而调试时间更是差了N个数量级(MOOG阀太钢调试多年、数字缸一次成功就轧出了手撕缸),并且故障率大大降低,使用寿命超长。而价格更是差了一个数量级。为什么非常精通伺服控制的常教授的结论不准确?因为常教授是用他非常熟悉的电闭环采样控制理论来评价直接反馈技术的,难免出现一些偏差。而我们也不是先知,而是一次成功的轧出手撕缸后才仔细分析他为什么有如此好的性能?才找到了他极为优秀的原因。比如再有一点,我们非常简单的就能实现微米级点动,而传统伺服液压却非常困难,因为它是采用的采样控制,伺服阀无法做到如此高的频率响应,这是从控制理论上决定了的,如此种种,只有非常深入的研究数字液压才能找到他真正的优点和缺点,然后想方设法的改进缺点,保留优点,数字液压就不断发展和进步了。

- 回复 changtongli

- 嗯嗯

- 回复 Use

- 常教授对数字液压用于工程机械曾担心浪费能量,提出了精度和能量的矛盾,我们经过解释后常教授也接受了我们的伺服系统也可以实现负载敏感的功能,达到现在多路阀的功能,并且我们利用性能优良的数字伺服液压实现多路阀的所有功能,并且全部采用软件实现,这不但大大降低了成本,而且还可以提高工程机械的性能,将工程机械直接推进到智能化的新阶段。欢迎常教授继续提出各种问题和质疑,我们希望能找到只有伺服液压能解决,而数字液压无法解决的疑难控制难题,以便我们进一步完胜和改进。