大吨位装载机动臂和铲斗油缸常见故障与解决措施

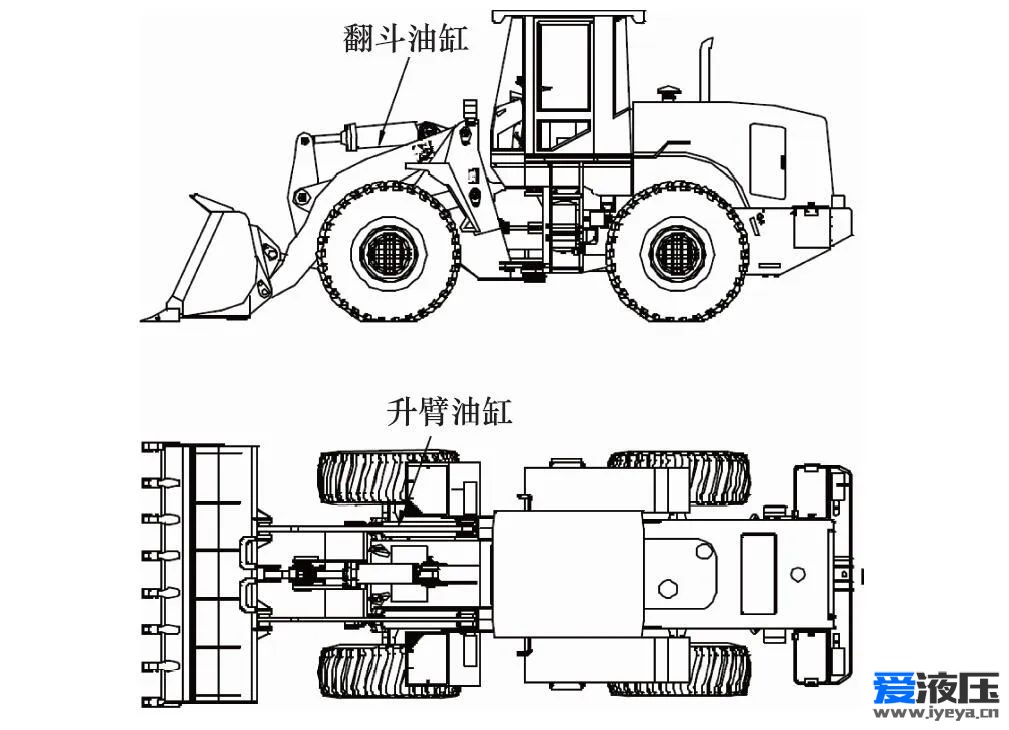

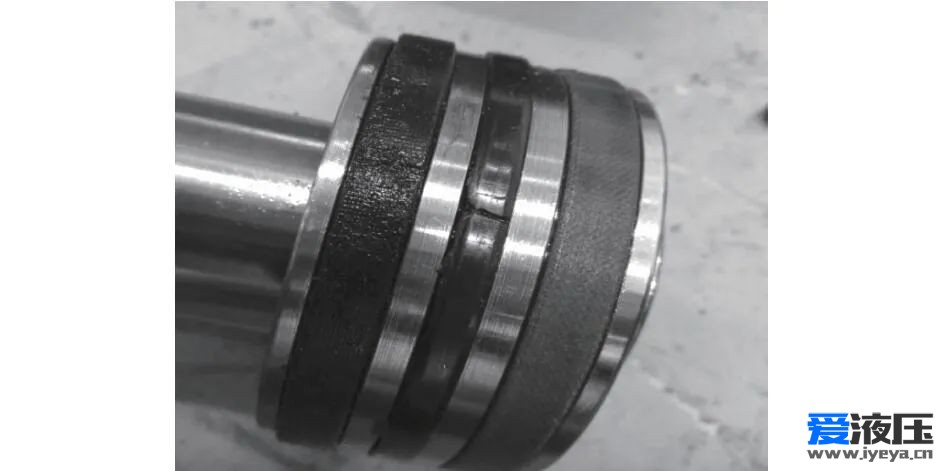

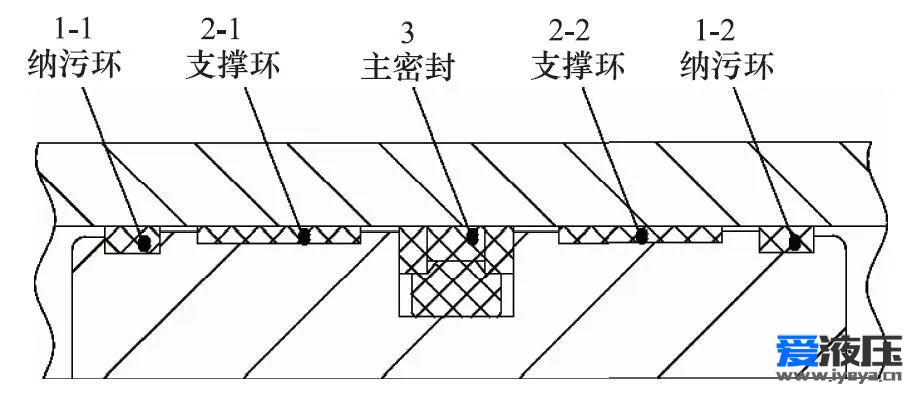

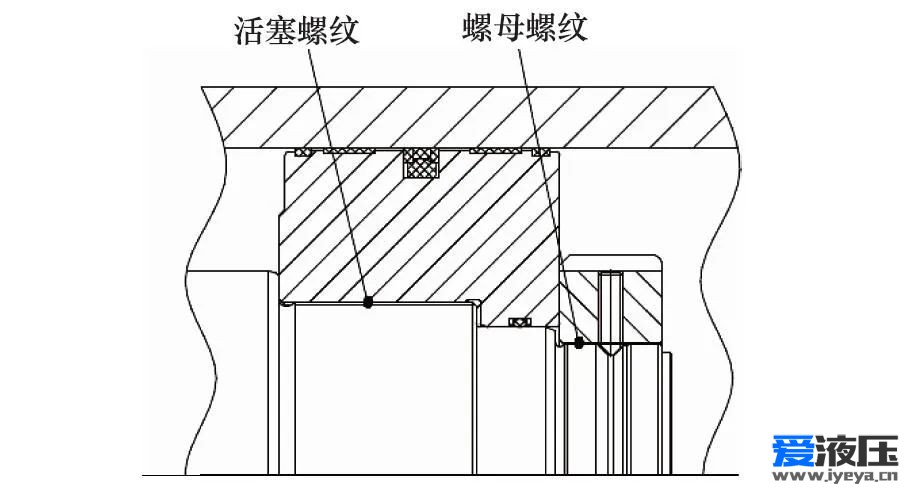

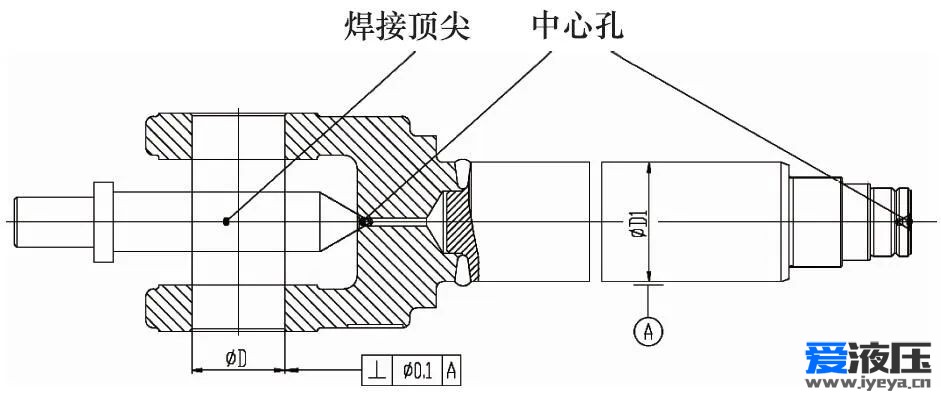

第一作者简介:张强(1981-),男,河南博爱人,高级工程师,学士,主要研究方向为液压系统及液压元件研发制造,就职于徐州徐工液压件有限公司。 摘 要:大吨位装载机主要用于大型露天矿山、港口、水电等工程建设场合,用于物料铲运和装卸、矿石的铲挖等作业。由于工作环境和使用工况恶劣,所以对油缸的可靠性要求极高。该文结合产品实际质量反馈案例,系统性地介绍了大吨位装载机动臂和铲斗油缸在露天矿山等环境中使用时的常见故障模式和对应解决措施。相应改进措施已全部在产品中得到应用,并取得了良好的效果。 关键词:大吨位装载机;动臂和铲斗油缸;常见故障;措施0 引言 近年来,为提升在国际市场的品牌知名度和市场占有率,国内装载机行业产品吨位及技术持续升级换代:①用于码头、矿山的大吨位及超大吨位产品陆续推出,并批量投入应用;②为提升作业效率,降低油耗,普遍采用定变量液压系统代替传动的定量液压系统,主要用于驱动工装装置的装载机动臂和铲斗油缸工作压力等级显著提升(从16~18MPa提升至23~28MPa);③为控制成本,在负载增大的情况下,动臂和铲斗油缸的缸径、杆径等主参数基本维持不变,使用工况(受力、使用频率和环境)恶劣程度显著提升。现针对大吨位装载机动臂和铲斗油缸的常见故障与解决措施进行分析和说明。 1.动臂和铲斗油缸工况简介 大吨位装载机主要用于大型露天矿山、港口、水电等工程建设场合,用于物料铲运和装卸、矿石的铲挖等作业。动臂油缸是装载机提升铲斗并使之与车架连接的液压执行元件,通过动臂油缸的伸缩,调整铲斗的高度,以达到铲斗举升与回落的目的。铲斗油缸是装载机翻转铲斗并使之与车架连接的液压执行元件,通过铲斗油缸的伸缩,实现铲斗装满物料后的收斗与卸料动作。动臂和铲斗油缸具体安装位置如图1所示。  图1 动臂和铲斗油缸安装位置示意图 由于:①大型露天矿山、港口、水电等工程建设场合工作环境恶劣:环境温度从-30℃~+45℃;粉尘、潮湿、泥浆环境。②油缸使用工况恶劣:速度快、压力高、冲击大;高强度连续工作制,平均每年工作5000h左右(每天工作14h);工作油温60℃~90℃,所以对油缸的可靠性要求极高。现针对大吨位装载机油缸实际使用中出现的常见故障进行逐一分析,并提出对应解决措施。 2.常见故障与解决措施 2.1 动臂油缸活塞密封气蚀 1)故障说明及原因分析在装载机铲斗快速下放时,动臂油缸快速回收,经常会出现前腔密封气蚀故障,如图2所示,活塞左侧(靠近有杆腔)的支撑环已经烧焦、碳化。  图2 动臂油缸活塞密封气蚀反馈实物图片 主要原因:①大吨位装载机主控阀动臂油缸有杆腔控制油路未设置补油阀;②补油阀参数设计不合理:补油阀通径过小、弹簧开启压力过高、补油油道设计压力损失过大等;③ 补油阀制造精度不足,导致阀芯在运行过程中卡滞,导致在动臂油缸快速下落时,无法实现从主控阀回油通道进行快速补油,进而引起动臂油缸有杆腔的绝对压力低于气体分离压力,油液中原来溶解的空气快速析出产生气蚀现象的发生。 2)解决措施(1)整机液压系统维度:① 主控阀动臂油缸有杆腔控制油路设置补油阀;② 补油阀参数设计合理,并经过上机实际测试(建议采用类似HYDROTECHNIK/PARKER公司便携式测试系统进行实际测试分析); (2)动臂油缸维度:建议在活塞密封系统中靠近有杆腔侧或两侧,设计、安装一道纳污环(F4青铜复合材料),耐温范围从-180℃~+250℃,可以有效地保护活塞主密封的耐气蚀性能,提升动臂油缸的可靠性,如图3所示。  图3 动臂油缸活塞密封系统示意图 2.2 动臂和铲斗油缸活塞脱落1)故障说明及原因分析在:①装载机铲斗快速卸货(外翻)时,铲斗油缸活塞杆被铲斗负载牵引,快速外伸。当油缸运行到主机机械限位装置时,机械限位装置发生剧烈撞击,并将撞击产生的冲击力传递到了铲斗油缸的活塞螺纹配合副上;②在装载机铲斗快速举升时,动臂油缸带载快速外伸到底,活塞与导向套发生剧烈撞击,也同样将撞击产生的冲击力传递到了动臂油缸的活塞螺纹配合副上。上述两种使用工况下,如油缸活塞螺纹配合强度不足或防松结构防松稳定性不足,极易引起活塞螺纹“撸扣”,如图4所示。  图4 油缸活塞螺纹“撸扣”反馈实物图片 2)解决措施(1)螺纹副配合强度和耐久性:①油缸螺纹副配合强度在理论设计、计算阶段,应该充分考虑油缸最大实际受力工况(建议整机测试取得实际受力载荷谱),并选取合理的安全系数;② 为提升螺纹配合副的耐久性,可以考虑活塞、活塞杆全部调质处理,提升材料的综合机械性能。 (2)防松结构:采用如图5所示的双螺距螺纹防松结构,活塞和螺母采用不同螺距的螺纹,当活塞退一圈的时候螺母不能完全退一圈,活塞越退,活塞与螺母的配合越紧,从而达到防松的目的,解决了传统单螺纹+径向顶丝防松结构容易松动的难题。  图5 双螺距螺纹防松结构示意图 2.3 动臂和铲斗油缸内泄1)故障说明及原因分析内泄作为油缸常见故障,主要原因如下:(1)主机系统清洁度不合格,造成活塞主密封或缸筒内控拉伤损坏,进而导致油缸内泄;(2)活塞密封选型不合理,不能满足转载机高速、高压冲击使用工况;(3)密封沟槽尺寸设计不合理或加工精度不合格;(4)密封材质选型问题或密封材质存在质量问题。 现结合大吨位装载机动臂和铲斗油缸结构,针对一种新型内泄原因进行说明。如图6所示,可以看出活塞主密封及其靠近无杆腔端的支撑环在圆周方向上的一侧已经严重磨损、脱落。经人工复检密封件质量、密封沟槽尺寸精度、油缸清洁度均合格,但复检活塞杆耳环销轴孔相对杆体外圆的垂直度,发现超差较多。结合油缸实际使用工况,可以判断内泄的主要原因为活塞杆组件中的杆体与耳环在焊接工序焊接时,因无专用焊接工装,导致耳环销轴孔相对杆体外圆的垂直度超差,进而导致油缸在高频使用过程中始终受到了较大的侧向力,最终引起活塞密封系统在圆周方向上一侧快速磨损、失效。  图6 油缸内泄反馈实物图片 2)解决措施为了保证耳环与杆体在焊接工序焊接时,耳环销轴孔相对杆体外圆的垂直度,设计了一种焊接工装(焊接顶尖)如图7所示。在耳环与杆体焊接时,利用活塞杆焊接专机:(1)前端的三爪卡盘夹住焊接顶尖的外圆,并顶住耳环内档中心的B型中心孔;(2)后端尾座的自带顶尖顶住杆体断面的B型中心孔,加大顶紧力,抵消环形焊缝焊接时,因受热不均匀导致的焊接过程中变形和错位,保证耳环销轴孔相对杆体外圆的垂直度。  图7 两顶式焊接结构示意图 3.结论 本文结合产品实际质量反馈案例,系统性地介绍了大吨位装载机动臂和铲斗油缸在露天矿山等环境中使用时的常见故障模式和对应解决措施。上述改进措施已全部在产品中得到应用,并取得了良好的效果,显著地降低了产品的三包反馈率,提升了国产大吨位装载机在市场的口碑。 参考文献 [1] 雷天觉.液压工程手册[M].北京:冶金工业出版社,1990. [2] 赵静一.液压气动系统常见故障分析与处理[M].北京:化学工业出版社,2009. [3] 唐闪,等.大型矿山机械用液压缸防尘圈研究与应用[J].液压气动与密封,2020,(1):78-80. [4] 赵书祥,等.起重机伸缩液压缸常见故障浅析及排除[J].液压气动与密封,2018,(8):73-74. [5] 李永奇,等.液压缸轴封含油故障的排除[J].液压气动与密封,2015,(12):68-70. [6] 磨秋莹,等.液压缸活塞螺纹锁紧结构分析与应用[J].液压气动与密封,2015,(7):47-51. [7] 王足生,等.对液压缸活塞的改进设计[J].液压气动与密封,2015,(9):12-13. |

会员评论