高端柱塞泵(马达)如何创新-论柱塞泵(马达)的开发性试验

简介:高端柱塞泵(马达)要求可靠性高,售价高,我国一些企业纷纷仿制,但是如何通过”引进、消化、再创新”开发这类产品,响应党中央、国务院的在2020年建成创新型国家的号召,使我国的高端柱塞泵(马达)赶上世界先进水平, ...

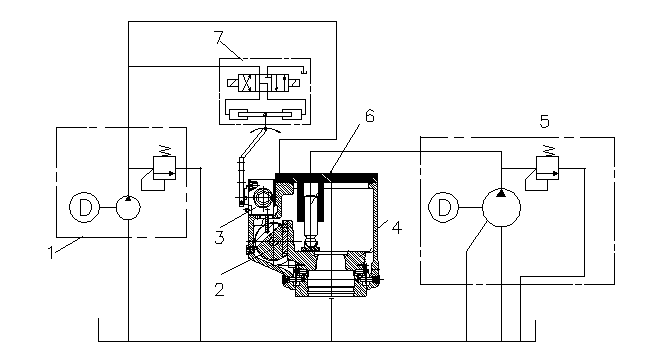

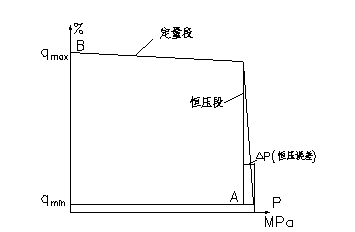

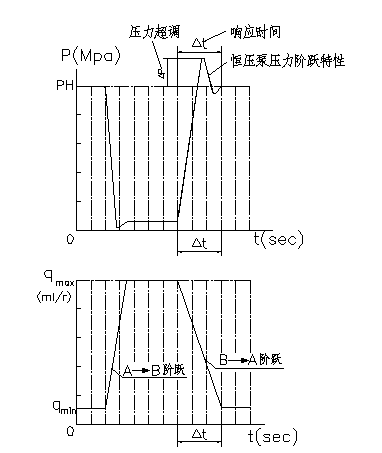

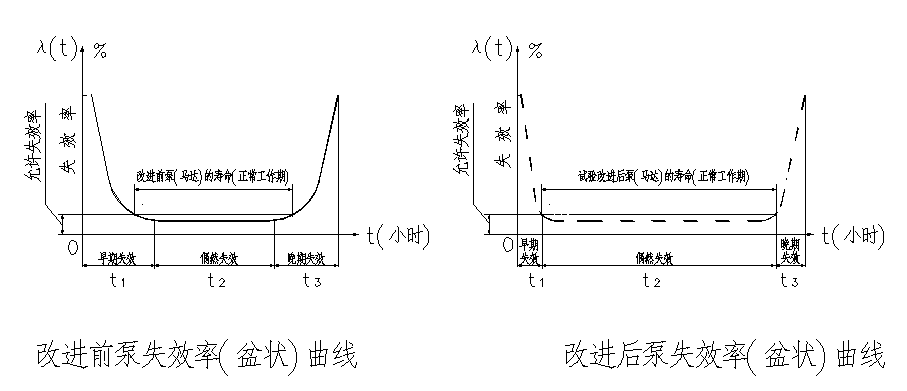

摘要 高端柱塞泵(马达)要求可靠性高,售价高,我国一些企业纷纷仿制,但是如何通过”引进、消化、再创新”开发这类产品,响应党中央、国务院的在2020年建成创新型国家的号召,使我国的高端柱塞泵(马达)赶上世界先进水平,本文将从技术层面对这一问题进行探讨。 关键词: 高端柱塞泵(马达);创新;可靠性;型式试验;耐久性试验;模拟试验;对比试验;最薄弱环节试验; 前言 近年来,我国的一些企业纷纷投巨资开发高端柱塞泵(马达)。所谓高端柱塞泵(马达)就是使用中要求高可靠性的产品,例如:挖掘机用的柱塞泵(马达)、水泥搅拌车用的柱塞泵(马达)、冶金系统轧机、连铸、高炉等用的柱塞泵,由于其要求可靠性高,因此售价高,利润大,为此国内许多厂家纷纷测绘仿制国外的同类产品。但是许多厂家只注意产品的制造,而不重视产品的试验,因此制造出来的产品往往不可靠,更谈不上”引进、消化、再创新”,最多是跟在别人后面跑。做出的产品还要借用(或部分借用)他人的型号,这样的产品与国外同样的产品比较,只是形似(由于铸件质量差,甚至形也不似),而不是神似。 进行产品的出厂试验,是人人皆知,但如何提高产品的可靠性,並不是所有的人都知,一台产品的质量,不仅是制造出来的,更重要是试验出来的,因为”实践是检验真理的标准”,只有通过试验发现问题,才能有解决问题的办法,才能对产品进行改进。 我从事柱塞泵研究开发近50年,试验过许多国内外的柱塞泵,近几年又协助一些企进行高端柱塞泵(马达)的开发,党中央和国务院提出要在2020年把我国建成创新型国家,我国的液压工业中的高端柱塞泵(马达)如何创新?下面我将对这一问题发表一些看法,有不妥之处,欢迎批评指正。 1.产品开发试验的重要性 (1)何谓产品的可靠性:在一定时间内、一定条件(额定参数)下、无故障地执行其功能的能力,称为可靠性。 (2)检验产品质量和可靠性,有两种办法:一是在厂内进行各种试验,让它暴露问题;二是交用户装机试验,进行生产实践考验;这两种方法缺一不可。 (3)柱塞泵是一台主机的心脏,而马达是操纵执行机构的动力部件,它们中的任何一个失效,都将使主机瘫痪,给用户造成巨大的经済损失并带来工作上的麻烦,因此;要尽可能把泵(马达)的问题暴露并解决在厂内。 (4)根据我国”液压轴向柱塞泵”(JB/T7043-2006)试验标准,柱塞泵在厂内必须进行”型式试验和出厂试验”,但遗憾的我国许多生产厂只进行出厂试验,而不进行型式试验,因为型式试验时间长,特别是其中的耐久性试验,要长期占用试验台,消耗大量的能源,还要占用人力,试验台上的元件和仪表也同时在进行耐久性试验,所以我国生产的高端柱塞泵(马达)能否达到国家标准都成问题,更不用说达到国外产品的水平了。 (5)一些生产泵(马达)的企业还振振有词的说:我们的产品经过××用户考验,但是用户考验不能完全代表产品的可靠性,因为每一个用户都有自已特定使用的工作参数、使用环境、操作水平,他们很少使用到泵(马达)的额定参数,而且也不可能对泵(马达)使用情况随时作详细记录,更不可能对泵(马达)进行解体检查,此外;一、两个用户的使用情况不能代表多个用户,因此用户的生产验证只能部份反映产品的质量状况,而不能全面地反映产品的可靠性,更不能反映产品使用中内部零件的磨损变化,只有与泵(马达)在厂内的各种试验相结合,才能全面反映产品的质量,並为产品的创新和改进提供技述基础。 此外,把产品交用户考验,必须十分慎重,如果产品笫一次在用户出了问题,用户可能会原谅,笫二次再出问题,用户就不一定原谅了,下次他就可能不再用您的产品,这样您产品牌子就做倒了。一般用户不希望用主机给你的元件作试验,因为这样做代价太高。 2.关于产品的出厂试验和型式试验 2.1出厂试验: 在我国生产柱塞泵(马达)的厂家都进行这类试验。 2.2型式试验: 2.2.1我国”液压轴向柱塞泵”(JB/T7043-2006)标准中,明确规定了以下几种情况必须进行型式试验: (1)新产品或老产品转厂生产的试制定型; (2)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能和寿命时; (3)产品长期停产后,恢复生产时: (4)出厂试验时与上次型式试验结果有较大差异时; (5)国家质量监督机构提出进行型式试验要求时; 2.2.2型式试验的主要内容: (1)效率试验:应包括容积效率、总效率以及不同压力、排量、转速、油温下的容积效率和总效率; (2)变量特性试验 (3)高、低温试验; (4)超速试验; (5)噪声试验; (6)连续负荷(或超负荷)耐久性试验; (7)冲击负荷耐久性试验; (8)对于开式油路泵还要进行自吸能力试验; 以上八项试验中,其中(6)、(7)两项最重要,它直接关系到柱塞泵(马达)工作的可靠性。 3.产品开发试验 进行产品出厂试验和型式试验是对产品质量的最低要求,为了提高柱塞泵(马达)的可靠性,为了”引进、消化、再创新”,在产品开发阶段,需要不断地对柱塞泵(马达)进行各种试验,下面就这一问题谈谈我的意见。 3.1模拟试验: 型式试验中连续负荷和冲击负荷耐久性试验方法並不能完全反映柱塞泵(马达的实际工况,交用户生产考验又不能随时了解泵(马达)出现的问题,况且用户也不希望用自已的主机对不成熟的泵(马达)进行试验,所以需要进行模拟试验。而对某些泵(马达)也可用模拟试验代替型式试验中的冲击试验。 例如水泥搅拌车工作的一次工艺循环过程是上料—运输搅拌—卸料—空运转运输,我们就可设计出一套程序进行模拟试验。 又如根据挖掘机的回转马达的工况,也可设计一套装置来进行回转马达的模拟试验。 模拟试验装置可以与型式试验台合并,为了降低试验成本,也可以设计一个简单的模拟试验台进行试验。模拟试验往往可以起到亊半功倍的效果。 3.2对比性试验: 仿制国外的产品,要贯沏”引进、消化、再创新”的原则,因此必须将自己仿制的产品与国外的产品在相同的条件进行性能和耐久性对比试验。这样不仅可以找出自己产品与国外产品的差距,还可以找出国外产品的缺陷,这就叫知己知彼。孙子云”知已知彼,百战不殆”。对于仿制的柱塞泵(马达),”知己知彼、才能创新”。实践证明:从目前我国一些企业产品与国外高端柱塞泵(马达)进行对比试验,可以看出,国外产品也不是完美旡缺的,这就为国产泵(马达)的创新提供了技术基础。 国外一些企业的产品的开发,往往先对世界上类似的产品进行试验,吸取其优点,改进其缺点,然后设计出自已的产品,如果这类产品有专利保护,可检验其专利的效果,再考虑是否购买其专利,或绕过其专利,如果其专利的保护期已经不长,则可先开发并试制出该产品,待其专利失效后,立即投放市场。 3.3零部件的单项试验: 泵(马达)的可靠性是由所有零部件可靠性的乘积,因此对泵(马达)上的阀和一些零部件,或零部件的改进,动不动就进行整泵的的型式试验或耐久性试验,代价太高,浪费能源,因此根据具体情况,设计一些专用的零部件试验台,就能解决问题,起到节省大型试验台和节省能源的双重效果,下面举一例说明。 图1辅助泵、伺服阀、变量机构试验台液压原理图 1-辅助泵系统2-主泵变量缸3-伺服阀4-主泵壳 5-加载泵系统6-加载缸7-伺服阀换向系统 图1为某一闭式系统的辅助泵、伺服阀、变量机构的试验台液压原理图,该试验台的装机功率只有10KW左右,它能完成以下试验: (1)辅助泵的耐久性试验; (2)伺服阀换向耐久性试验; (3)变量缸换向耐久性试验; (4)斜盘轴耳与轴承的耐久性试验;斜盘材料和热处理改进试验; 这种试验方法试验台简单,试验费用低廉。 3.4最薄弱环节试验: 任何一台泵(马达)都有薄弱环节,如果能找出其最薄弱环节,加以改进就能提高产品的可靠性,反复几次,泵(马达)的可靠性一定能大大提高。为了快速找出其最薄弱环节,就可将泵(马达)进行强化试验----最高压力、最高转速、最高油温(90℃)的条件下进行耐久性试验,看看什么地方最先损坏(失效),如果是外购件失效,可要求供货单位改进,如果是本厂生产的零件,则可自行改进后再试验。反复试验几次,可能会发现不同的薄弱环节,加以改进,产品的可靠性定能大大提高。所以最薄弱环节试验实际上是破坏性试验,对提高泵(马达)的质量和可靠性大有好处。 3.5批量生产泵(马达)要定批抽检进行耐久性试验: 泵(马达)在试生产或小批投产时,先进行开发性试验。批量投产后,要抽查一定的比例(如千分之二左右),进行耐久性试验,以检查产品制造工艺的稳定性、外购件质量的稳定性和企业管理的有效性。 图2恒压泵的静特性 3.6改进和完善试验装置: 我国许多企业的柱塞泵试验台都不完善,需要加以改进。如开式油路系统大量使用恒压变量泵,该泵有二项特性:即:静特性如图2,静特性中的恒压误差△P是该特性中的重要指标,由于我国许多企业的试验台都是釆用溢流阀加载,因此无法测定静特性中的恒压段,也无法测定恒压误差△P。 图3恒压泵的动态特性 恒压泵的动态特性如图3,它是测定图2中泵排量由A至B和B至A阶跃时、泵变量机构的响应时间△t和压力超调量△P,这两个数据对不同排量的泵是不同的,对冶金行业的伺服系统和某些高端液压系统的泵都要求提供这两个数据。但是我国生产柱塞泵的企业不能提供这些数据,因为他们的试验台不能进行该功能测试。 3.7关于噪声试验: 噪声污染环境,影响劳动者的健康,特别是室内工作的工业机城,必须贯彻以人为本的方针,重视降低泵的噪声。1981年,我作为中国液压代表团的一员抵日本考察时,发现所有生产柱塞泵的厂都有简易噪声试验室,都在进行泵的噪声研究,由于泵的噪声无法进行设计计算,只能通过试验测定,因此必须建设噪声试验室,由于柱塞泵的噪声通常都在70dB(A)以上,因此噪声试验室的本底噪声只要能达到60dB(A)就可,这种泵噪声试验室造价很低,一个20m2左右的泵噪声试验室,只需30-50万元左左,适合企业自建。 4.柱塞泵(马达)耐久性试验的失效模式 据我对柱塞泵(马达)多次耐久性试验的经验,发现有以下的失效模式: 4.1泵的效率变化: (1)额定参数(额定压力、额定转速、最大排量、50±3℃)连续负荷下的耐久性试验:我们曾经对一台泵进行过几次3000小时的耐久性试验,泵的容积效率会先略有降低后又略有升高(±1%)之内变化(图4)。总效率也不会有大变化,由于经过磨含,泵总效率还会略有升高(1%左右),因此可以认为:一台设计和制造良好的柱塞泵,如果试验台油液清洁度良好(NAS9级),泵的几对摩擦副的磨损应该没有问题,耐久性试验后效率不会明显变化,也应该不会出现零件的疲劳损坏。 (2)设计和制造良好的泵(马达)在额定参数进行变量特性冲击或模拟试验时,10万次冲击可以顺利通过,效率不会明显变化,也不应出现零件的疲劳损坏。 (3)连续超载试验时泵的效率也遵循图4的变化规律。 图4泵耐久性试验中的效率变化 4.2泵(马达)试验的其他失效: 由于额定参数连续负荷下试验不能使泵快速失效,超载、冲击、最薄弱环节试验都可以加快泵(马达)的失效,快速暴露泵(马达)设计和制造中的问题,缩短试验时间,节省能源,加快产品的开发速度。在试验中,通常出现的失效有: (1)配油盘挂铜、烧伤、双金属缸体烧结层开裂、脱落; (2)斜盘掛铜烧伤、滑靴松靴、脱靴、偏磨或严重磨损;、回程盘严重磨损、打坏回程盘等; (3)柱塞咬缸体孔; (4)密封漏油; (5)泵内受交变载荷零件疲劳损坏,如滑靴开裂、柱塞球头折断、柱塞体折断,缸体底部开裂、变量机构零件折断、花键损坏等; (6)滑动轴承烧伤;滚动轴承损坏(滚动件出现麻点); 4.3泵(马达)的失效率: 如图5失效率盆状曲线。4.3.1失效率盆状曲线分析(图5):该曲线可分为三部分: (1)早期失效段(t1):这一时段的失效率高,但其随时间增加失效率快速下降,这阶段最早暴露了泵(马达)设计、制造中的问题; (2)偶然失效段(t2):是泵(马达)处于正常稳定运转的阶段出现的失效,这一阶段失效率最低,运转时间最长,代表了泵的寿命; (3)晚期失效段(t3):这一阶段是泵(马达)运转(试验)了较长的时间出现的失效,可以说是到了寿命后期出现的失效,其失效率随时间快速上升,多数是泵零件疲劳引起的失效; 4.3.2如何快速检查出泵(马达)的失效? 开发性试验的目的就是为了暴露泵(马达)的失效,提高泵(马达)可靠性,因为只有知道泵(马达)的失效情况,找出失效原因,才能对产品进行改进。所以;发现泵(马达)早期失效(t1段)和改进疲劳损坏的零件(t3段),就等于延长了偶然失效段的时间(t2段),提高了泵(马达)的可靠性和寿命。而要达到此目的,应釆用前述的单项试验、连续超载试验和最薄弱环节试验方法。 4.3.2产品改进后的失效率盆状曲线 据我多次进行耐久性试验的经验,早期失效段t1的时间大约需要连续超载试验100小时左右,就能暴露泵(马达)早期失效的状况,此后再进行最薄弱环节试验,可找出晚期失效t3中疲劳损坏的零件。在上述试验的基础上进行改进,就能延长产品(t2)的寿命,大大提高泵(马达)工作的可靠性。图5a)为改进前泵的失效率,经过试验找出了泵早期失效原因,通过改进,减少了失效率,等于早期失效段曲线(t1段)向左移,再经常最薄弱环节试验,找出其原因,经过改进减少了失效率,等于晚期失效段曲线(t3段)向右移,就形成改进后的图5b)失效率盆状曲线,显然5b)比图5a)的正常工作寿命延长很多,产品可靠性大大提高。 泵(马达)的偶然失效分析:质量再好的产品在长期试验(或使用)中也可能失效,判断其是否属于偶然失效的标准有两个:一是其失效率低(个别性),二是在试险(或使用)了较长的时间。偶然失效,主要从制造和管理上找原因。它可以通过回收用户使用过了保修期(一年以上)的产品来检查其失效。 a)改进前 b)改进后 图5泵失效率盆状曲线 5.关键在于观念更新 我国的高端柱塞泵(马达)要赶上世界先进水平,关健在于观念更新,目前生产高端柱塞泵(马达)的企业还存在一些错误观念,主要有以下几方面: (1)重仿制,轻开发,缺乏”创新成就末来”的战咯思想:的确;我们要从头开发一种柱塞泵(马达),时间太长,困难也很多,可以先进行仿制,但仿制后要走”引进、消化、再创新”的道路,这就是站在别人的肩膀上跳高。消化、创新就是再开发,这是一条捷径,进行开发性试验,找出存在问题,是其必经的道路,否则创新就没有方向。 (2)重生产、轻试验,特别是轻开发性试验:有些企业认为:”生产是创造财富,试验是消耗财富,只要交用户去生产考验就可以”,这是一种错误的观念。 (3)重产品制造投资,轻技术开发中心建设:纵观国内外,凡属成功的企业,都十分重视技术开发,我国山东省有一个”潍坊柴油机厂”,十年之内,销售额由伍亿人民币增长为500亿人民币,即增长了100倍,就得益于技术开发,他们投资10亿元人民币,建设技术开发中心。我国的家电产品,之所以能在短期内赶上世界先进水平,据了解,它们每年的技术开发费用占其年销售额的4-6%。在国外的液压公司,其技术开发中心人员只管技术开发,不管企业的日常生产。而且技术开发中心有先进的加工设备,用于试制新产品,有各种试验台,用于进行开发性试验。新产品开发试制、试验成功以后,再移交生产车间生产。 (4)工欲善其亊必先利其器:我曾经到一家外资企业参观,看见他们正在调试一个先进的柱塞泵试验台,我知道这家企业没有生产柱塞泵,就问他们:”你们没有生产柱塞泵,为什么搞柱塞泵试验台?”他们回答”我们准备要生产柱塞泵”,这大概就是”工欲善其亊必先利其器”的道理吧! 6.结束语 以上是我对我国的高端柱塞泵(马达)创新、进行开发性试验的一些看法。当然;进行开发性试验,技术开发中心建设的投资,我不主张一步到位,而是要有足够的重视,贯彻”统筹规划,分步实施,逐步投入,滚动发展”的方针。这样;我相信:通过若干年的努力,我国高端柱塞泵(马达)就一定能赶上世界先进水平。 参考文献 [1]雷天觉等液压工程手册[M],北京机械工业出版社1990 [2]徐绳武关于轴向柱塞泵可靠性试验方法的探讨[J],液压与气动,1981(02) [3]徐绳武柱塞式液压泵[M],北京机械工业出版社1985 [4]刘彬CY型轴向泵可靠性试验[J],液压工业,1991(4) [5]孙毅刚,许耀铭柱塞泵摩擦副耐磨性能测试方法[J],液压气动与密封,1991(03) [6]孙毅刚,许耀铭轴向柱塞泵缸体疲劳可靠性模拟强化试验研究[J],液压气动与密封,1996(01) [7]钟贤栋液压元件的可靠性设计[J],液压气动与密封,2002(01) |