高压柱塞泵摩擦副研究现状与展望

第一作者简介:杨东亚(1977-),男,江苏徐州人,副教授,博士,主要从事斯特林发动机密封技术的研究,工业机器人轨迹规划研究等工作,就职于兰州理工大学机电工程学院。 摘要:鉴于目前高压柱塞泵服役工况愈发严苛,指出学者大多探究柱塞泵流体场、温度场耦合的复杂工况对可靠性与寿命的影响,归纳讨论了国内外柱塞泵关键摩擦副磨损机理、润滑特性、结构优化,通过对比归纳不同的研究方法指出制约高压柱塞泵发展的关键性科学问题。在此基础上,对流-固-热三学科耦合的研究前景进行展望。为高压柱塞泵在我国高端装备、军事机械、航空航天等领域发挥更大的作用做出理论参考和技术指导。 关键词:高压柱塞泵;关键摩擦副;磨损机理;润滑特性;结构优化 引言 随着高端装备、航空航天、军事工业等领域对机器服役要求达到空前高度,在要满足低能耗、低污染、长寿命、高效率等要求的基础上,高速、高温、重载等严苛服役工况使得机器部件之间的磨损问题日益突出。机械设备摩擦副界面的润滑情况是提高机器服役寿命、制约发展高端装备的关键因素。因此,探究关键摩擦副磨损机理与失效形式,并开展关键摩擦副润滑情况研究,已成为机械设备摩擦学领域的重要研究方向。 高压柱塞泵作为液压系统中的动力元件和核心装置,近年来因结构独特、高效率、耐高压、可实现多变量功能等特点在液压元器件中脱颖而出,被人们广泛用于战地坦克、潜艇、石油开采、载重机等方面。Manring等[1]和Yang等[2]针对柱塞泵目前发展现状作出了较为全面的综述,研究发现高压柱塞泵能够表现出优于其余液压元器件的性质,发挥出比单排量泵体更优异的性质。此外他们还指出,学者们应把研究重点放在摩擦副磨损机理探究[3]与试验仿真[4]、摩擦副油膜特性[5]、摩擦副配副材料[6]等方面。 长期以来,探究柱塞泵摩擦副润滑情况是延长泵体服役寿命的有效途径,柱塞泵中柱塞副的运动机理与轴承基本相似,但其比传统轴承运动更加复杂,涉及摩擦副上的负载、几何关系、压力分布和运动学关系。因其复杂的运动学机制,柱塞在缸孔呈一定倾角,且柱塞球头在滑靴中转动,自由度具有不确定性,使得其受力情况与摩擦副计算远比轴承困难。因此,在普通轴承理论基础上积累的经验,只能有限制的使用。关于轴承内部存在的摩擦行为,德国学者Stribeck曾经对滚动轴承与滑动轴承的摩擦进行试验,探讨运动速度、法向载荷和润滑剂黏度等参数与摩擦系数之间的关系[7],并绘制了著名的Stribeck曲线。轴向柱塞泵是液压系统中的动力元件和核心装备,柱塞长期处于高速自转、往复及高负载的工况下,根据典型的Stribeck曲线理论可知[8-9],柱塞副润滑界面始终是一个动态变化的过程[10],如图1所示:柱塞与缸体在最低点接触,两表面金属凸起直接接触。当柱塞泵刚启动时速度较低,柱塞与缸孔之间仍存在少量金属凸起接触,在摩擦力作用下,柱塞向右上爬升,此时进入边界润滑阶段。随着转速的增大,柱塞与缸体慢慢分离,两表面之间形成较薄的油膜,此时进入混合润滑阶段。当柱塞转速较高时,楔形间隙中的油液增多,开始形成楔形油膜,当楔形油压足以克服施加于柱塞的载荷F时,柱塞被抬起并与缸体分离,此时进入弹流润滑阶段。柱塞的转速越高,油液的黏度越大,楔形间隙的油量越充足,楔形油膜的承载能力越强,柱塞副的润滑性能越好,柱塞与缸体之间的磨损越小,柱塞中心越接近缸体中心位置。  图1 Stribeck曲线 普渡大学Monika团队搭建了系统的柱塞泵整机瞬态热弹性流体动力润滑模型[11],优化了柱塞副总成的宏观微观结构设计[12],针对柱塞泵摩擦副中存在的流体—固体—热学三学科耦合现象作出了较为系统的研究。浙江大学研究涉及容积损失[13]、建立滑靴副模型的雷诺方程[14]、滑靴结构优化[15]、摩擦副油膜特性[5]等方面的研究,搭建了测试平台以支撑理论研究。 研究表明,国内外学者对高压柱塞泵的研究百家争鸣,其结构、尺寸、材料、油膜特性的变化对关键摩擦副的影响各不相同。因此,本文通过对高压柱塞泵关键摩擦副磨损机理、失效形式、结构优化的综述,期望对高压柱塞泵结构设计研究及其摩擦副材料选配提供参考依据。 1.关键摩擦副磨损机理 鉴于目前国产柱塞泵的高需求和技术不成熟,自主研发高压柱塞泵以适应特定行业需求,实现高压柱塞泵国产化制造显得尤为重要。目前影响柱塞泵寿命的主要因素为:疲劳寿命短、摩擦副失效、工质泄漏等原因。柱塞泵中的磨损现象主要发生在其三个关键摩擦副,即柱塞/缸体(柱塞副)、斜盘/滑靴(滑靴副)与缸体/配流盘(配流副)(见表1)。 表1 斜盘式轴向柱塞泵的三个主要摩擦副摩擦副  磨损是一个复杂的微观动态变化过程,是材料的重要失效形式,对零部件的寿命、可靠性影响极大。关键摩擦副的磨损主要包括滑靴副中发生的黏着磨损,即在斜盘或滑靴表面上存在焊接或撕裂现象;也包括柱塞副中发生的磨粒磨损,即较硬的柱塞在较软的缸体上发生切削,产生较深的犁沟与较大磨粒。Greg[6]表示在轴向柱塞泵中,缸体与配油盘之间的润滑界面是一个重要的摩擦学系统,通过控制压制压力和烧结温度改变材料的宏观力学性能,从而间接影响磨损过程。柱塞泵在运行过程中,缸体与配流盘接触并具有较高的相对转速,滚动摩擦占主导地位。在目前的摩擦磨损理论体系中,研究者定义磨损的真实接触面积仅为表面上微凸体相互作用,他们的尺寸一般为0.1 μm到几微米,而这些微凸体的尖端承载着表面载荷,其所形成的接触区域远远小于接触区域的宏观尺寸,微凸体上承受巨大应力,以至于其很快超出屈服应力产生塑性变形,随着凸体尖端应力的增加,材料很可能在接触点出粘附或微焊接。当微凸体的变形增大到宏观接触面积时,系统将达到一种变形平衡状态,如图2所示。  图2 表面形貌演化过程 一方面两表面之间的粘合力小于内应力,则微焊缝将发生剪切现象,两表面形貌不发生变化。另一方面,粘合力大于内应力,则剪切可能发生在其中一个较粗糙表面上。这将导致材料从一个表面转移到第二表面,这一过程被称为黏着磨损[6]。Lansdown[18]等发现两表面之间通常包含污染物、氧化物和不匹配的晶体或晶粒结构,这些物质会导致附着力变差。在此研究的基础上,他们还发现了材料的转移分为两种情况:第一种情况是,粘附的磨屑由于进一步相对运动接触而脱落,变为松散的磨粒。第二种是,粘附的磨屑牢固地附着在基体表面,此时选择一个与其对应物相似的配合面从而加剧黏着磨损,快速达到变形平衡状态。 陈旭斌[19]通过对轴向柱塞泵配流副工况分析及模型的简化(盘-环),在油润滑摩擦磨损试验台上进行实验,以研究表面形貌、激光熔融快速成型、工况和材料对配流副摩擦磨损特性的影响,并将摩擦系数、磨损率、温度、X射线衍射图谱、显微结构和表面形貌等作为主要评价指标。 2.关键摩擦副润滑特性 柱塞泵关键摩擦副在泵体实际工作中的作用至关重要,且各摩擦副的润滑特性极大地影响了泵体的整体性能。目前国内外学者在摩擦副油膜润滑特性方面主要关注EHD(elasto-hydrodynamice)模型建立[20-21]、试验研究、影响润滑特性的参数研究:如载荷、温度[13]、[22]、速度[23]等。摩擦副润滑界面较为理想的情况称为全膜润滑,通过外界运动使润滑介质保持一定压力形成动压油膜,其将金属与金属完全分开,此时摩擦力几乎全部来自于介质的剪切应力,材料的磨损量也最小。这是摩擦副之间保持低摩擦系数的关键因素。在轴向柱塞泵中,给定润滑介质黏度,运动过程中黏度随着温度升高逐渐降低,导致摩擦系数降低[6],最终进入弹流润滑阶段,此时的材料磨损量最小。 2.1 摩擦副弹性流体润滑模型 近些年国内外学者针对复杂的润滑条件,建立了大量试验与研究方法。Manring[24]对斜盘式轴向柱塞泵柱塞副进行了建模与试验验证(见图3)。根据Stribeck曲线描述的润滑条件,建立三种润滑条件下的摩擦磨损问题。柱塞泵通过柱塞在缸孔中的往复运动实现吸油和压油过程,柱塞在缸孔内有一定的倾角,其产生的柱塞副间隙是决定润滑油膜承载能力、材料摩擦磨损、工质泄漏的重要参数。不合理的柱塞副间隙会导致柱塞与缸体之间发生固-固(金属间)直接接触,导致摩擦系数不稳定,磨损增大。因此,计算合理的柱塞副倾角,以间隙优化将有助于提高柱塞泵机械效率、容积效率和可靠性。  图3 试验装置[24] 目前Monika团队开发的仿真工具Casper可以进行柱塞泵摩擦副油膜仿真,随着计算机和多体动力学理论的发展,利用多种商业软件开发的虚拟样机在轴向柱塞泵的研究中得到了广泛应用[25-26]。利用该类软件对其机械性能和液压特性进行仿真,可进一步实现轴向柱塞泵的液固耦合和刚柔耦合,从而提高模型精度。L.Chang等[21]提出了一种测量连续变化的EHL(elastohydrodynamic lubrication)模型瞬态膜厚的方法,其特点为:计算效率高,可将输出参数离散化,简化了瞬态雷诺方程;数值计算结果可靠,可解决大幅变化的载荷、速度与参数变化频率较高的各类EHL模型;结果准确,通过与完整瞬态EHL模型进行比较,评估计算膜厚与预测的瞬态效果误差在10%以内。Monika[11]针对轴向柱塞泵滑靴与斜盘之间的润滑界面,开发了一种瞬态润滑模型,该模型考虑了非等温流体模型与滑靴的自适应性,并采用分区域方法求解流体压力。在此研究基础上A.Schenk等[13]搭建了一种轴向柱塞泵流固耦合的结构和润滑界面的热模型,能计算瞬时的泵体内孔温度、出口介质温度,为探索单泵体特性分析提供了理论依据。Toshiharu等[27]在混合润滑和弹流润滑条件下,对静压轴承特性进行了数值研究。通过轴承中存在的混合润滑模型,向我们阐明了表面粗糙度、载荷、转速对摩擦磨损、介质流量和功率消耗的影响。结果表明,粗糙度、供油压力、转速越大,混合润滑时的摩擦系数和功率损耗越大,此现象符合典型的Stribeck曲线规律,在高转速区效果最为显著。Fang[28]等人提出了一种评定混合润滑条件下柱塞泵柱塞与缸体间隙润滑特性的方法,采用数值分析计算柱塞摩擦力,通过检测柱塞与缸体之间的电阻计算出两者接触比X,并提出无量纲参数So(由于楔形效应产生的动压与缸体压力之比),用两者关系表达混合润滑特性状态。孙营辉[29]表明目前国内外针对柱塞泵滑靴副油膜场参数测量存在两大局限性:首先是大多试验装置仅能测试油膜的某一项特性参数,不能全面的评价油膜特性。其次,一部分试验装置采用斜盘转动、缸体固定的结构,与柱塞泵实际运行方式相反;另一部分试验装置通过机械限位限制了滑靴的自转。孙营辉在克服现有技术和上述缺点的情况下,设计了一台测试滑靴副油膜厚度、油膜压力和滑靴自转的实验平台,为设计和优化滑靴结构,提高轴向柱塞泵可靠性和寿命提供试验验证。 由以上研究可知,学者们主要方法是将流体的性质描述为压力和温度的函数,精确地计算出控制方程,并最终得到油膜的可靠预测。 2.2 影响摩擦副油膜特性的因素 柱塞在缸体孔内具有一定的倾角,其与缸体间隙的大小决定楔形油膜承载能力、润滑性能与泄漏量等重要参数,对柱塞泵的性能和寿命有着很大影响。国内外对柱塞泵的内部摩擦力[24]、摩擦副润滑界面[28]、[30-31]和摩擦表层温度[32-34]也有相应研究。 L.Shang等[35]在普渡大学开发的虚拟样机基础上,提出了一种温度预测模型。该模型考虑了能量耗散/功率损失所引起的能量传递,能够根据给定的总功率损耗和泄漏量,以合理的精度预测任意工况下壳体的温度与出口温度。计算结果(出口温度和壳体温度)可作为内部开发的FSTI模拟程序的输入参数,该程序解决了由于形成润滑界面的主泵体表面的热负荷和压力负荷引起的考虑弹流效应的非等温间隙流问题。Peter等[36]对柱塞泵斜盘进行了动态高频特性分析,结果表明,斜盘振动是由轴向载荷引起的,其对处于上、下死点的柱塞有显著影响。并且提出振动会导致斜盘倾角不断变化,进而打破倾角为常量的传统观点,为研究柱塞泵斜盘运动奠定了基础。Olems等[37]对柱塞泵柱塞组温度特性做了相关研究,建立了相应的数学模型,通过求解雷诺方程、能量方程和运动方程计算柱塞与缸体之间的非等温间隙流。通过有限体积数值法求解雷诺方程以获得温度分布。基于外力、流体动力和弹性变形引起的力简化运动方程,并根据泵体设计与不同工况参数计算间隙流量和组件中的温度分布。Monika等[38]研究得出润滑间隙的设计决定了柱塞泵的功率损耗、寿命、可靠性和可达到的技术参数,并提出了一种新型轴向柱塞泵润滑间隙和自调节润滑间隙的模拟方法,通过测量缸体总成摩擦力验证仿真模型的准确性。Bergada等[39]研究了油压、油温对柱塞泵柱塞副所形成的油膜厚度与柱塞动力学的影响,得出平均油膜厚度随油温的升高而减小,随油压的增大而减小。因此,在低温低压下平均油膜处于最大值,此时润滑界面处于混合润滑阶段。此外,分析得出斜盘角度变化对平均油膜影响不大,但在斜盘角度较小时,平均膜厚略有增加。Pelosi[34]提出了一种计算轴向柱塞泵主要机械零件的新方法,泵体旋转套件的主要运动部件实际上没有受到严格的约束,准确预测固体弹性变形是确定轴向柱塞泵润滑界面油膜的关键,提出的惯性消除法可以减少零位移约束条件对有限元线性弹性方程组解对模型精度有所提高。 3.关键摩擦副结构优化 柱塞泵具有额定压力高、结构紧凑、工作效率高、流量调节方便等优点,广泛应用于液压系统。摩擦副的设计是轴向柱塞泵中最关键、最困难的部分,关键摩擦副包括柱塞/缸体副(柱塞副)、缸体/配流盘副(配流副)、滑靴/斜盘副(滑靴副)。 为满足国内外柱塞泵对高压大排量柱塞泵的迫切需求,科研工作者致力于柱塞泵的性能研究,主要涉及柱塞泵的动态特性[40-45]、泵内流体流动和泄漏[38-39]、[46-47]以及斜盘和配流盘的优化设计[11]、[17]、[48-51]。 A.Schenk等[13]提出了一种能够预测轴向柱塞泵性能的仿真模型,该模块由三个独立的摩擦副模块组成,并考虑了弹性流体力学、热效应和微动效应对油膜厚度的影响,并观察不同工况对油膜厚度的影响,对柱塞泵性能有了新的认识。 裘信国等[52]分析了柱塞长度、滚子半径等参数的变化对柱塞所受的正压力、应变、摩擦力、压力角的影响。计算结果表明高压时柱塞副受力急剧增大。得出了在柱塞副上设置复合垫圈、增大柱塞长度、增大滚子半径有助于减小接触应力等的结论。 Monika等[13]使用Capar软件对大量异型柱塞进行分析,针对斜盘式轴向柱塞泵的不同运行参数计算了柱塞承载能力、摩擦力、间隙流量等,并在相同工况下对比了标准柱塞与异型柱塞,优选出图4所示性能较好的柱塞B35L型,显现可以看出B35L柱塞所受的摩擦力较小且稳定性较好。  图4 圆柱形活塞和异形活塞产生的粘性摩擦力[13] Jiang Zhai等[53]建立了海水淡化轴向柱塞泵流量和压力特性的LP(集总参数)模型和CFD(计算流体力学)模型,根据泵体的几何结构与工况条件对两种模型进行数值计算,并对计算结果进行对比讨论。结果表明,两种模型均能描述柱塞泵体的动态流量和压力特性,但LP模型是忽略了进口阻尼效应的简化模型,其只适用于粗略计算。Noah D. Manring等[54]推导了一个避免缸体发生倾斜的标准压力公式,该现象是由于缸体与配流盘之间的介质瞬间缺失导致压力不均匀,从而导致配流盘界面瞬时或永久失效。徐兵等[55]借助虚拟样机技术可以灵活构建柱塞泵三维模型,并能将部件间的实际运动副以及流体特性引入,从而能使柱塞泵的虚拟样机能模拟实际泵。搭建固液耦合、刚柔耦合的轴向柱塞泵虚拟样机模型,引入柱塞的有限元模型,对柱塞的应力应变进行仿真研究。仿真结果与柱塞泵的理论相符有助于柱塞泵结构改进和性能优先。Xuan Ma等[56]设计了一种变长度柱塞/缸体界面瞬态流体动力润滑模型,研究柱塞/缸体界面长度、间隙等参数对柱塞摩擦力的影响。结果表明,选用较长的柱塞利于润滑界面,且稳定的最佳长度应为L0/Lmin=1.71。Zhang Junhui等[57]介绍了利用MSC.ADAMS、AMESim和MATLAB建立的轴向柱塞泵虚拟样机。并通过相关实验对仿真模型进行了验证。在此仿真模型的基础上,对柱塞副的间隙进行了优化,提高了承载能力,降低了润滑油能耗。 4.结语与展望 随着航海、航天、军工及高新产业技术的快速发展,目前所服役柱塞泵已不能满足未来需求,国产柱塞泵缸体在产品综合性能方面与国外存在较大差异。在服役过程中,柱塞孔与端面附着的耐磨铜层易出现剥落、咬合,无法满足使用要求,同时基体强度难以达到柱塞泵所需指标,导致其功率降低[58-60]。目前学者们着重考虑流体场与温度场耦合的工况。鉴于此,认为应该从以下几方面对高压柱塞泵摩擦副进行深入探究。 (1) 应进一步研究流体、固体、热力三学科耦合的复杂工况,搭建高速、高温、重载等更贴近实际工况的试验平台; (2) 进一步发展在高载荷、高速、高温等严苛工况条件下具有更长服役寿命、承载能力、耐腐蚀性、耐高温等综合性能优良的高压柱塞泵摩擦副材料,以满足未来高端装备、航空航天、军事等领域对摩擦学机械部件的技术需求; (3) 进一步建立磨损寿命与影响因素的定量关系模型。探明介质温度、污染度等外界环境因素对摩擦副内部机理的影响,建立能实时反映摩擦副磨损情况的试验平台,提高使用寿命。 参考文献 [1] Manring N.D., Barton G. A. A Review on Axial Piston Pump Techologies [J]. CCEFP Summit at Purdue in Honor of Monika Ivantysynova, 2019,(6):4-6. [2] 杨华勇,张斌,徐兵.轴向柱塞泵/马达技术的发展演变[J].机械工程学报,2008,(10):7-14. [3] Lasaar R. the Influence of the Microscopic and Macroscopic Gap Geometry on the Energy Dissipation in the Lubricating Gaps of Displacement Machines [R].Hamburg: 1st FPNI-PhD Symposium Hamburg, 2000. [4] Deeken M. Simulation of the Reversing Effects of Axial Piston Pumps using Conventional CAE Tools [J]. Olhydraulik Und Pneumatik, 2002,46(6):1-12. [5] Chao Q., Zhang J., Xu B., et al. Multi-position Measurement of Oil Film Thickness within the Slipper Bearing in Axial Piston Pumps [J]. Measurement, 2018,122:66-72. [6] Vetterick G. Lead-free, Bronze-based Surface Layers for Wear Resistance in Axial Piston Hydraulic Pumps [D]. Iowa: Iowa State University, 2020. [7] Woydt M., Wsche R. The History of the Stribeck Curve and Ball Bearing Steels: The Role of Adolf Martens [J]. Wear, 2010, 268(11):1542-1546. [8] M., Kalin, and, et al. The Stribeck Curve and Lubrication Design for Non-fully Wetted Surfaces [J]. Wear, 2009,267(5-8):1232-1240. [9] Nogueira I., Dias A.M., Gras R., et al. An Experimental Model for Mixed Friction during Running-in [J]. Wear, 2002,253(5-6):541-549. [10] 张力,项辉宇,赵罘,等.斜盘式轴向柱塞泵摩擦副分析[J]. 机床与液压,2007,35(6):120-122. [11] Schenk A., Ivantysynova M. A Transient Thermoelastohy-drodynamic Lubrication Model for the Slipper/Swashplate in Axial Piston Machines [J]. Journal of Tribology, 2015,137(3):1-10. [12] Ivantysynova M., Lasaar R.. An Investigation into Micro-and Macrogeometric Design of Piston/Cylinder Assembly of Swash Plate Machines [J]. International Journal of Fluid Power, 2004,5(1):23-36. [13] Schenk A., Zecchi M., Ivantysynova M..Accurate Prediction of Axial Piston Machine's Performance Through a Thermo-Elasto-Hydrodynamic Simulation Model [R]. Sarasota: the Asme/bath Symposium on Fluid Power & Motion Control, 2013. [14] Chao Q., Zhang J., Xu B., et al. Discussion on the Reynolds Equation for the Slipper Bearing Modeling in Axial Piston Pumps [J]. Tribology International, 2018,118:140-147. [15] Xu B., Zhang J., Yang H. Investigation on Structural Optimization of Anti-overturning Slipper of Axial Piston Pump [J]. Science China Technological Sciences, 2012,55(11):3010-3018. [16] Ericson L. Swash Plate Oscillations Due to Piston Forces in Variable In-line Pumps [R]. Aachen: the International Fluid Power Conference, 2014. [17] Cho I. S. A Study on the Optimum Design for the Valve Plate of a Swash Plate-type Oil Hydraulic Piston Pump [J]. Journal of Mechanical Science and Technology, 2015,29(6):2409-2413. [18] Karl-Heinz Z.G. Microstructure and Wear of Materials [M]. Amsterdam: Elsevier,1987. [19] 陈旭斌.轴向柱塞泵配流副低速下摩擦磨损特性研究[D].杭州:浙江大学,2017. [20] Dhar S., Vacca A.. A Fluid Structure Interaction—EHD Model of the Lubricating Gaps in External Gear Machines: Formulation and Validation [J]. Tribology International, 2013,62:78-90. [21] Chang L. A Simple and Accurate Method to Calculate Transient EHL Film Thickness in Machine Components Undergoing Operation Cycles [J]. Tribology Transactions, 2000,43(1):116-122. [22] Zecchi M. A Novel Fluid Structure Interaction and Thermal Model to Predict the Cylinder Block/Valve Plate Interface Performance in Swash Plate Type Axial Piston Machines [D]. West Lafayette:Purdue University, 2013. [23] Beschorner K., Higgs C.F., Lovell M. Solution of Reynolds Equation in Polar Coordinates Applicable to Nonsymmetric Entrainment Velocities [J]. Journal of Tribology, 2009,131(3):034501. [24] Manring N.D. Friction Forces Within the Cylinder Bores of SwashPlate Type Axial-Piston Pumps and Motors [J]. Journal of Dynamic Systems Measurement & Control, 1999,121(3):531-537. [25] Equey S., Houriet A., Mischler S..Wear and Frictional Mechanisms of Copper-based Bearing Alloys [J]. Wear, 2011,273(1):9-16. [26] Bouyer J., Fillon M. Experimental Measurement of the Friction Torque on Hydrodynamic Plain Journal bearings during start-up [J]. Tribology International, 2011,44(7-8):772-781. [27] Kazama T., Yamaguchi A. Application of a Mixed Lubrication Model for Hydrostatic Thrust Bearings of Hydraulic Equipment [J]. Journal of Tribology, 1993,115(4):686. [28] Yi F., Shirakashi M. Mixed Lubrication Characteristics Between the Piston and Cylinder in Hydraulic Piston Pump-Motor [J]. Psychiatry Research, 1995,117(1):658-666. [29] 孙营辉.高速高压轴向柱塞泵滑靴副油膜特性参数测试系统研究[D].杭州:浙江大学,2016. [30] Pelosi M., Ivantysynova M.. Surface Deformations Enable High Pressure Operation of Axial Piston Pumps [R]. Arlington: the Asme Dynamic Systems & Control Conference & Bath/Asme Symposium on Fluid Power & Motion Control, 2011. [31] Pelosi M., Ivantysynova M.. A Geometric Multigrid Solver for the Piston-Cylinder Interface of Axial Piston Machines [J]. Tribology Transactions, 2012,55,(2):163-174. [32] Pelosi M., Ivantysynova M.. A Novel Thermal Model for the Piston/Cylinder Interface of Piston Machines [R]. Hollywood: the Asme Dynamic Systems & Control Conference, 2009. [33] Pelosi M., Ivantysynova M. Heat Transfer and Thermal Elastic Deformation Analysis on the Piston/Cylinder Interface of Axial Piston Machines [J]. Journal of Tribology, 2012,134(4):1-15. [34] Pelosi M., Ivantysynova M. The Impact of Axial Piston Machines Mechanical Parts Constraint Conditions on The Thermo-Elastohydrodynamic Lubrication Analysis of The Fluid Film Interfaces [J]. International Journal of Fluid Power, 2013,14(3):35-51. [35] Shang L., Ivantysynova M. Port and Case Flow Temperature Prediction for Axial Piston Machines [J]. International Journal of Fluid Power, 2015,16(1):35-51. [36] Achten P. Dynamic High-frequency Behaviour of the Swash Plate in a Variable Displacement Axial Piston Pump [J]. Proceedings of the Institution of Mechanical Engineers, Part I: Journal of Systems and Control Engineering, 2013,227,(6):529-540. [37] Olems L. Investigations of the Temperature Behaviour of the Piston Cylinder Assembly in Axial Piston Pumps [J]. International Journal of Fluid Power, 2000,1(1):27-39. [38] Ivantysynova M., Huang C. Investigation of the Gap Flow in Displacement Machines Considering Elastohydrodynamic Effect [R]. Nara: the Fluid Power Fifth JFPS International Symposium, 2002. [39] Bergada J.M., Davies D.L., Kumar S., et al. The Effect of Oil Pressure and Temperature on Barrel Film Thickness and Barrel Dynamics of an Axial Piston Pump [J]. Meccanica, 2011,47(3):639-654. [40] Zeiger G., Akers A. Torque on the Swashplate of an Axial Piston Pump [J]. Journal of Dynamic Systems Measurement & Control, 1985,107(3):220. [41] Edge K.A., Darling J. The pumping dynamics of Swash Plate Piston Pumps [J]. Journal of Dynamic Systems Measurement and Control-transactions of The Asme, 1989,111(2):307-312. [42] Zhang X., Cho J., Nair S.S., et al. New Swash Plate Damping Model for Hydraulic Axial-Piston Pump [J]. Journal of Dynamic Systems Measurement & Control, 2001,123(3):463-470. [43] Manring N.D., Dong Z..The Impact of Using a Secondary SwashPlate Angle Within an Axial Piston Pump [J]. Journal of Dynamic Systems Measurement & Control, 2004,126(1):65-74. [44] Norhirni M.Z., Hamdi M., Musa S.N., et al. Load and Stress Analysis for the Swash Plate of an Axial Piston Pump/Motor [J]. Journal of Dynamic Systems Measurement & Control, 2011,133(6):1-10. [45] Jung-Hun, Shin. Computational Study on Dynamic Pressure in a Swash-plate Axial Piston Pump Connected to a Hydraulic Line with an End Resistance [J]. Journal of Mechanical Science & Technology, 2015,29(6):2381-2390. [46] Manring N.D. The Discharge Flow Ripple of an Axial-Piston Swash-Plate Type Hydrostatic Pump [J]. Journal of Dynamic Systems Measurement and Control-transactions of The Asme, 2000,122(2):263-268. [47] Bergada J.M., Kumar S., Davies D.L., et al. A Complete Analysis of Axial Piston Pump Leakage and Output Flow Ripples [J]. Applied Mathematical Modelling, 2012,36(4):1731-1751. [48] Shin J.-H., Kim K.-W. Effect of Surface Non-flatness on the Lubrication Characteristics in the Valve Part of a Swash-plate Type Axial Piston Pump [J]. Meccanica, 2014,49(5):1275-1295. [49] Wang, Shu. The Analysis of Cavitation Problems in the Axial Piston Pump [J]. Journal of Fluids Engineering, 2010,132(7):074502. [50] Latas W., Stojek J. Dynamic Model of Axial Piston Swash-Plate Pump for Diagnostics of Wear in Elements [J]. Archive of Mechanical Engineering, 2011,LVIII(2):135-155. [51] Kim J.K., Jung J.Y. Driving Mechanism of Tapered Pistons in Bent-axis Design Axial Piston Pumps [J]. Ksme International Journal, 2003,17(2):181-186. [52] 裘信国,姜伟,柴国钟,等.径向液压泵柱塞副接触应力的分析[J].中国机械工程,2009,20(22):2654-2658. [53] Zhai J., Zhou H. Model and Simulation on Flow and Pressure Characteristics of Axial Piston Pump for Seawater Desalination [J]. Applied Mechanics and Materials, 2012,157-158:1549-1552. [54] Manring N.D. Tipping the Cylinder Block of an Axial-Piston Swash-Plate Type Hydrostatic Machine [J]. Journal of Dynamic Systems Measurement and Control-transactions of The Asme, 2000,122(1):216-221. [55] 徐兵,李春光,张军辉,等.基于虚拟样机的轴向柱塞泵柱塞有限元分析[J].机床与液压,2010,38(11):77-98. [56] Ma X., Wang Q.J., Lu X., et al. A Transient Hydrodynamic Lubrication Model for Piston/cylinder Interface of Variable Length [J]. Tribology International, 2018,118:227-239. [57] Zhang J., Xu B.. Clearance Optimization of Piston/cylinder Pair Based on Virtual Prototype of Axial Piston Pump [R]. Suzhou: IEEE/ASME International Conference on Mechatronics & Embedded Systems & Applications, 2012. [58] Li Z..Condition Monitoring of Axial Piston Pump [D]. Saskatoon:University of Saskatchewan, 2005. [59] Helgestad B.O., Foster K., Bannister F.K..Pressure Transients in an Axial Piston Hydraulic Pump[J]. Proceedings of the Institution of Mechanical Engineers, 2006,188(1):189-199. [60] 张清润.煤油介质斜轴式变量柱塞泵研究[D].哈尔滨:哈尔滨工业大学,2015. |

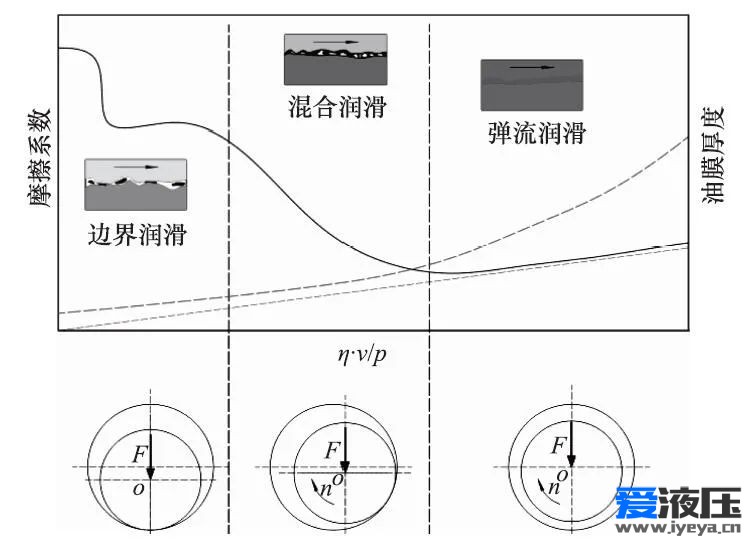

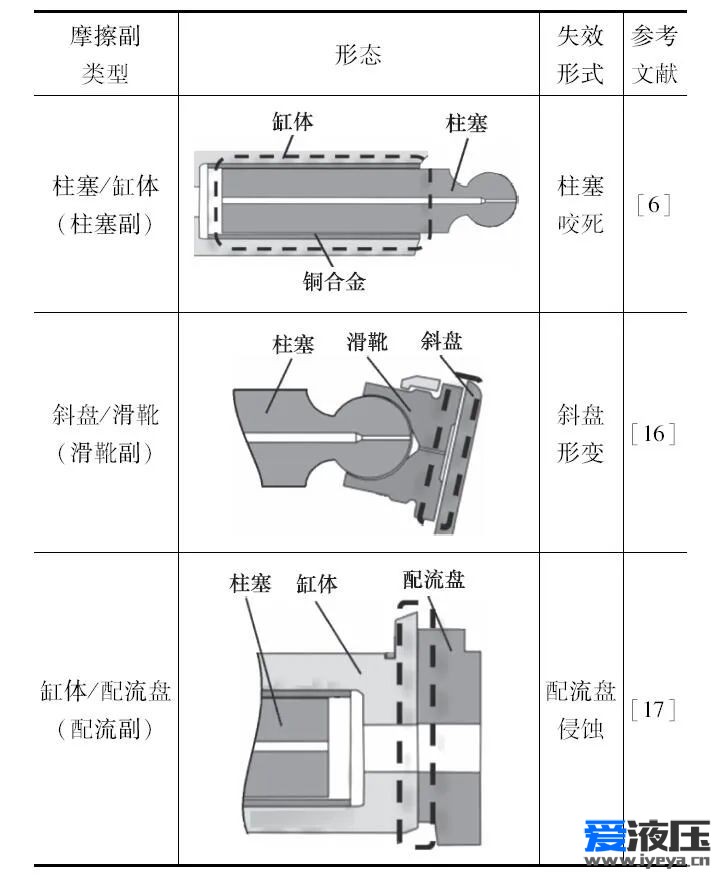

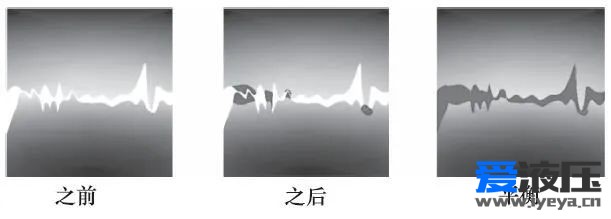

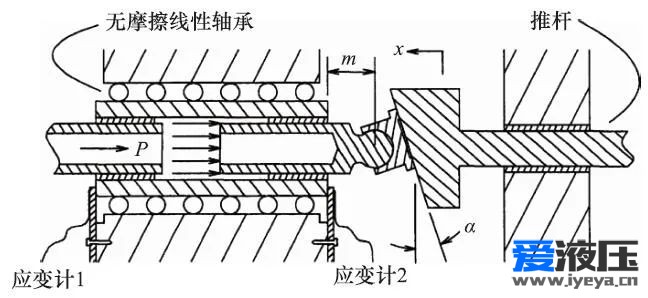

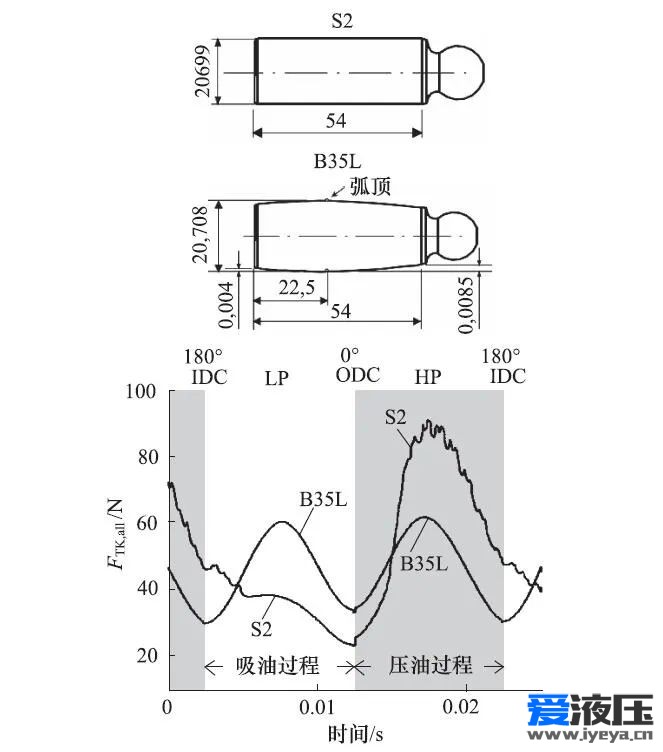

会员评论